展品详情

产品功能及原型设计理念和框架

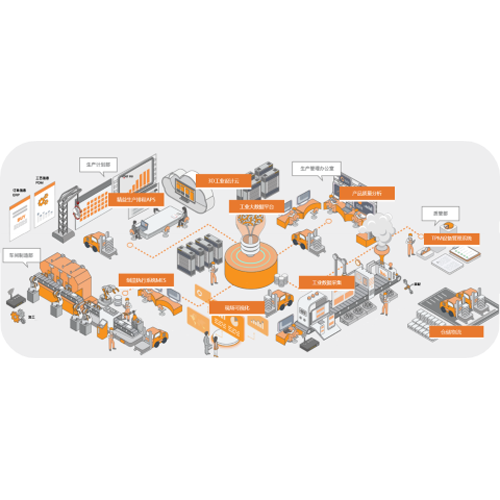

项目遵循“顶层设计、分布实施,先基础、后应用。”的原则分三个阶段实施,第一阶段为基础建设,建设期2022-2023年,建设基础网络,部署电子围栏&区域告警系统、人员&车辆定位及识别系统、工业车辆远程控制系统以及部分5G创新应用等现场有线IT/OT网络。部署基础平台建设(工业互联网平台、数字孪生中台、数据中台)、运营管理系统以及质检化验管理系统等。打造贵州瓮福(集团)的数字“底板”,并逐步探索实现行业的难题以及5G机器人、5G特种车辆自动驾驶等场景。第二阶段为深化智能阶段,建设期为2023-2024年,建设基于5G的生产管控,逐步实现基于5G CPE以及5G模组与工业网关、DTU的深度融合,完成生产管控系统的5G网络接入,实现园区各元素的数字化以及生产工艺的管控,深化数字化车间,以园区工业互联网平台及“数字底板”为依托,将整个瓮福(集团)园区从物理世界仿真到虚拟数字世界中,实现生产产线与应用智能化的深度融合。

创意特色及技术性能

本项目为推动瓮福集团有传统制造业向中高端制造业和生产服务业的转变创造条件和积累经验,响应集团提出的“一核心、五板块”的理念,提升企业智能化水平、提升产品竞争力。项目提出5g+工业互联网的解决方案,主要解决瓮福化工公司在安全生产、园区管理、无人巡检、危化品管理、设备预防性维护、电子票据办理、人员培训的主要痛点,也通过电信5G技术第一次在化工高危区使用AI分析、高清视频传输、机器人巡检、电子票据线上办理等新技术;结合工业互联网视角和瓮福化工公司现实情况梳理管理流程、优化作业方式和方法、增加智能工具,把员工从现场解放出来,实现少人、无人作业,彻底解决工业、能源制造领域的痛点。

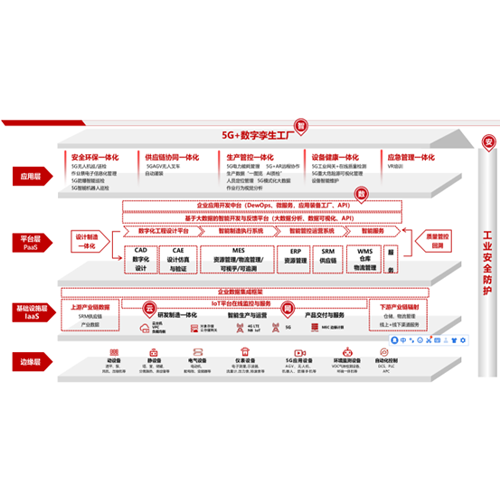

技术先进:项目使用中国电信SA模式的5G专网作为基础网络,电信选用3.5MHZ/64T/64R高容量基站作为无线覆盖源,既满足了普通用户的通讯需求,也预留充足的无线资源给专网使用,同时配合电信下沉到园区的核心网(UPF)设备,设计业务吞吐容量10G,服务器冗余备份的配置,可以充分调配无线和核心网的资源,使网络具备大带宽、广连接和低时延的特点。业务平台选用获得2021年绽放杯一等奖中国电信江西研究院的工业互联网平台,规划化工厂五个一体化应用落地,,打通制造业全要素、全产业链、全价值链的闭环流程管理,激活工业现场,实现全生命周期管理、产品质量检测、设备运行维护等应用场景,从而提升智能化生产、网络化协同、规模化定制、服务化延伸、虚实化管理。

标准化:平台建设采用标准化、模块化设计并严格遵守相关技术的国际、国内和行业标准,以确保系统之间的开放透明性和系统之间的互连互通。考虑到整个系统是分期建设的,系统建设时,对有扩展要求的子系统,在建设和选用设备时,应在对未来业务的增长和扩容进行科学预测基础上进行余量设计,预留扩容和发展的空间。

网络安全:整个系统采用中国电信5G定制网技术,结合电信安全等保方案,完成瓮福集团化工公司的内网搭建,与传统的无线互联网形成天然的网络隔绝,选用的设备自身应具有较高的安全可靠性,关键设备或关键部件可采取备份冗余设计,选用安全机制完善、安全级别较高的系统软件,使用具有可靠功能的专用网络安全产品,保证专网对网络病毒的天然免疫,保护了专网内的数据安全。

与5G结合性及强相关性及产业联动效应

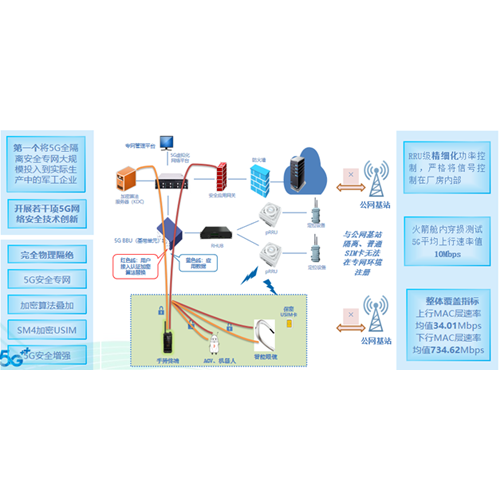

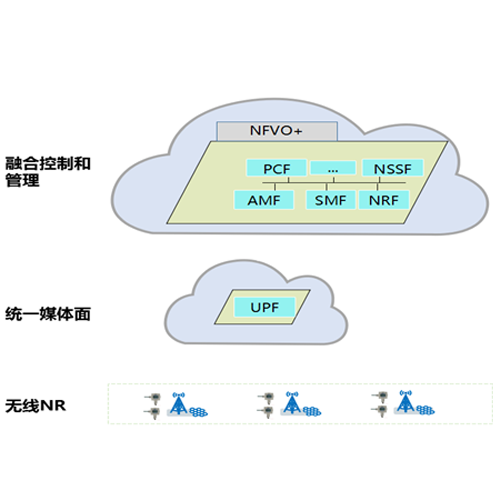

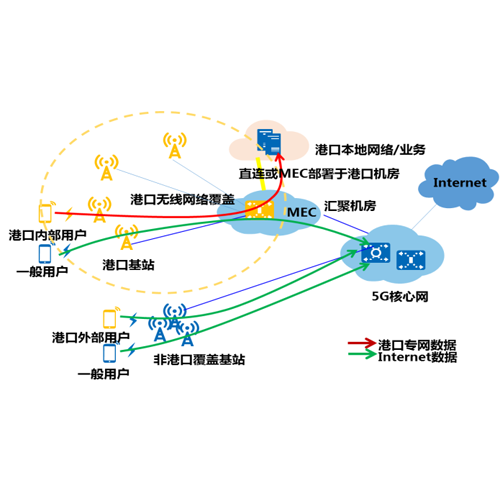

5G定制专网方案

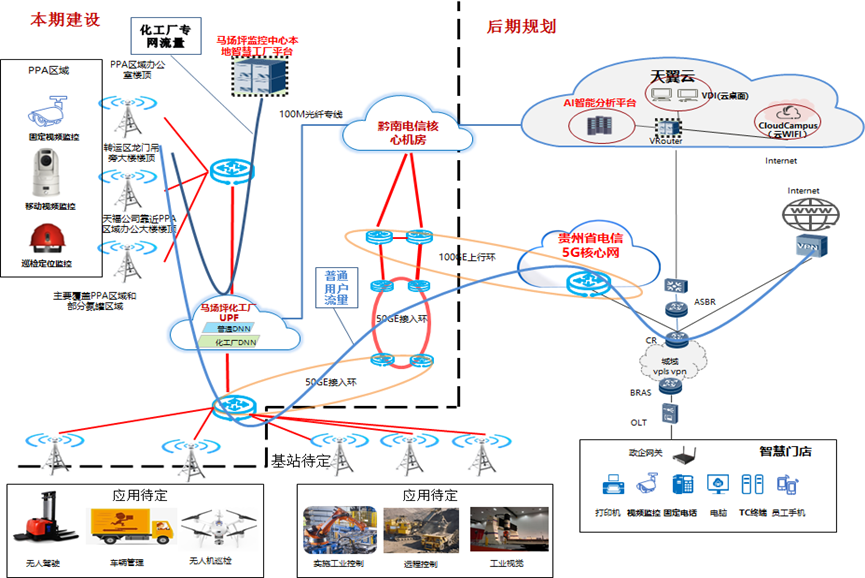

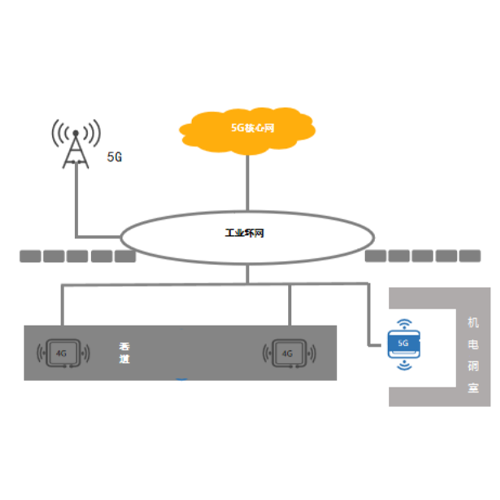

(1)组网架构

本项目工作区域配置2台GPU的智能边缘服务器,对厂区日常监管、巡检、动火动土区作业等环节进行监控及AI分析,通过5G网络实时回传到监控中心,实现厂区AI识别、告警、获取定位及平台管理等功能。在厂区通过核心网部署5G专网,实现业务流量不出厂区的5G应用。

(2)基站规划

一期建设3个5G基站,理论每个5G基站覆盖300-500米,根据实地情况,同时满足高角度、视野范围较好的原则,二期建设中规划了4个宏基站主要对厂区、货运吊装区周边和办公大楼区域进行覆盖,第三期规划对厂区特定室内厂房区域进行覆盖,通过室分小基站与5G网关、工业路由器对接实现设备和设备的互联,在整个厂区形成一个多维度立体的5G专网。

5G与AI、大数据、先进计算、区块链等技术的融合度

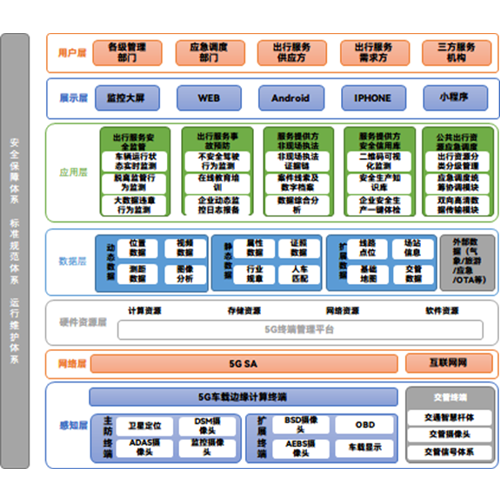

智慧工厂工业互联网平台方案

利用新一代信息技术,打通制造业全要素、全产业链、全价值链的闭环流程管理,激活工业现场,实现全生命周期管理、产品质量检测、设备运行维护等应用场景,从而提升智能化生产、网络化协同、规模化定制、服务化延伸、虚实化管理。

根据厂区内的模型图、几类AI监测异常数据维度及日常监控情况,系统自动生成表格、图形,以百分比、曲线模式显示,使数据直观可视,便于掌握厂区作业动态。

智慧工厂数字孪生方案

本项目在工厂使用激光点云三维模型、总规CAD图纸、视频、照片等资料数据生成数字孪生场景,以及利用主要地形、构筑物的实测数据,对整个马场坪厂区进行三维建模,一期主要对马场坪化工厂试点PPA区域进行高精度模型还原(L3精度),包含范围内的地形地貌、环境景观、生产区设备、办公楼等,其余区域采用中精度建模还原。

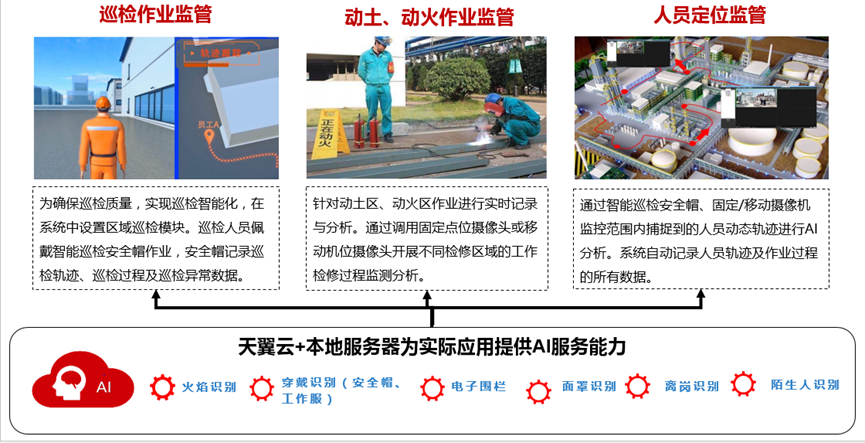

安全作业、巡检监管方案

化工园区巡检作业,管理人员在系统新增巡检计划表,系统派发工单,申请智能巡检安全帽;人员穿戴规范,巡检作业开启,进行厂区内巡检作业,智能安全帽实时采集巡检视频画面上传至平台进行AI分析;平台分析智能巡检安全帽采集的画面,管理人员及时处理告警、故障等安全隐患;

高危区动土/动火作业,平台通过5G+固定/移动点位摄像机抓拍视频画面,平台对视频画面进行AI分析,作业人员穿戴规范、是否超出电子围栏范围,全程抓拍视频数据保存。

人员定位监管作业,通过5G+智能巡检安全帽+固定点位摄像头+平台分析解决人员定位及安全问题。巡检人员通过安全帽上设备编号将设备和人员信息绑定,在系统平台内关联。平台通过智能巡检安全帽采集到的人员行动轨迹及固定摄像机监控范围内捕捉到的人员动态进行AI分析。

八大作业票线上办票方案:

通过平台整合八大票据电子版,匹配化工公司实际业务特点,根据使用经验进行业务梳理和优化,部署平台接入实现八大票据线上申请办票、签批程序,可根据填写信息自动搜索风险库与隐患库,自动识别作业现场环境,显示作业现场风险等级,提示作业点及附近存在的隐患信息,签批完成后可打印实施作业。

动土作业办票

动土作业办票申请,需事业部部长同意后,生产、电控、设备动力部联合会签,最后安环部审核同意之后可作业,当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行动土作业办票申请。

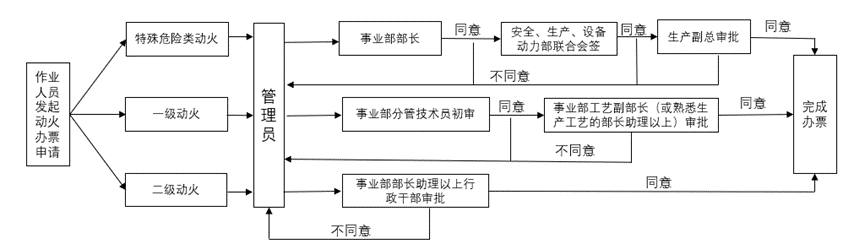

动火作业办票

作业人员发起动火办票申请,动火分为一级动火、二级动火和特殊危险类动火,不同等级动火申请审批人员不同,当存在任一环节领导不同意动火申请之后,办票流程退回管理员处,根据领导退回签批意见在进行动火办票申请。

高处作业办票

作业人员发起高处作业办票申请,高处作业分为一级高处作业、二级三级高处作业和特级高处作业,不同等级高处作业申请审批人员不同,当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行高处作业办票申请。

密闭空间作业办票

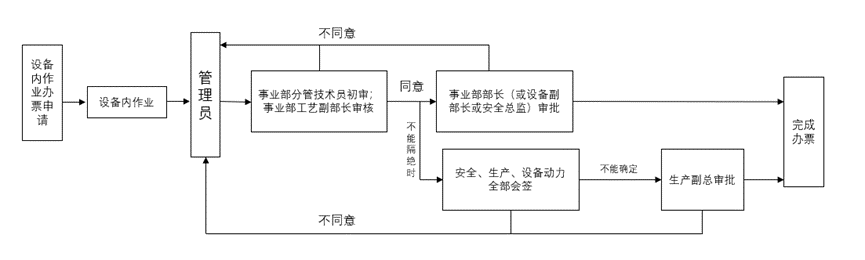

设备内作业办票申请发起,需要事业部分管技术员初审,事业部工艺部副部长审核同意后,事业部部长审批,当存在作业不能隔断时,需安全、生产、设备动力全部会签,生产副总审批。当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行设备内作业办票申请。

盲板抽堵作业办票

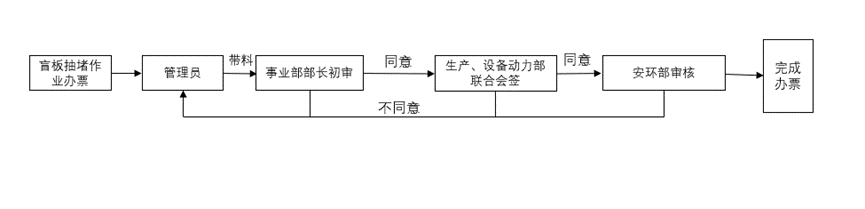

盲板抽堵作业办票申请发起,带料的情况事业部部长初审,同意后生产、设备动力联合会签,然后交于安环部审核,当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行盲板抽堵作业办票申请。

设备检修作业办票

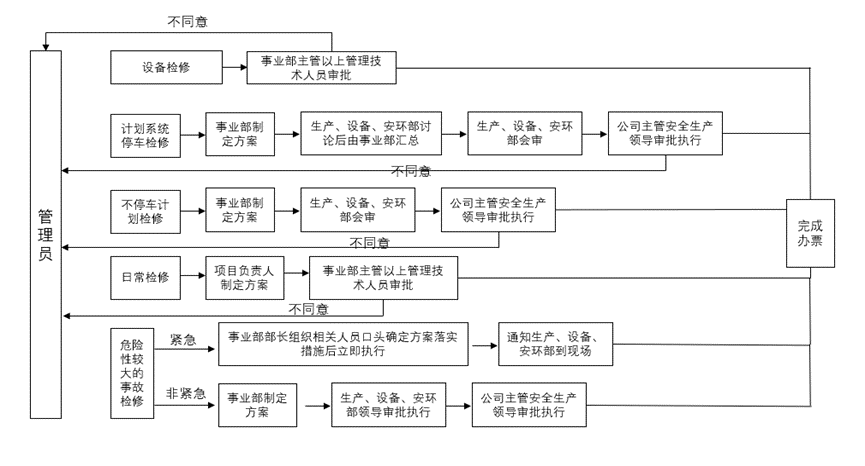

设备检修办票申请分为设备检修、计划系统停车检修、不停车检修、日常检修和危险性较大的事故检修,均需制定检修方案之后,相应部门领导同意后作业,当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行设备检修作业办票申请。

吊装作业办票

吊装作业办票申请,需作业单位设备副部长或部长审批审核同意之后方可作业,当存在任一环节领导不同意高处作业申请之后,办票流程退回管理员处,根据领导退回签批意见在进行吊装作业办票申请。

断路作业办票

断路作业,需生产部审批,同意之后开始作业。

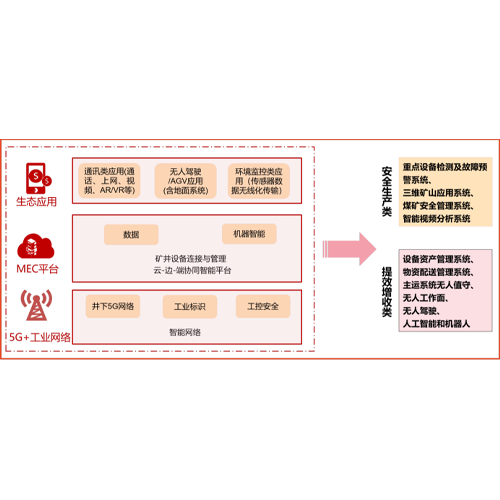

机器人巡检方案,

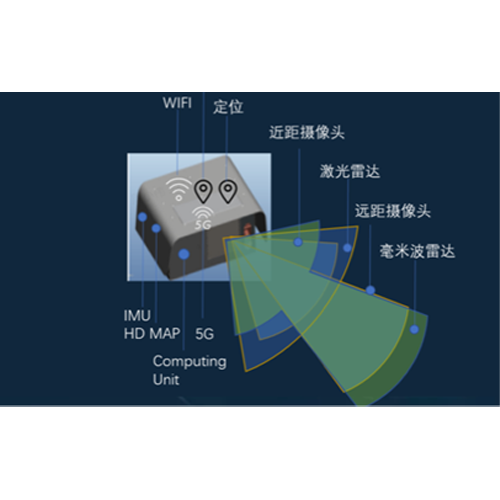

5G巡检机器人用于移动的巡检和安防,实现移动警示、实时监测、信息回传、危险分子识别等,可能够实现昼夜24小时,不间断的实时监控。

项目的价值以及市场需求、分析市场容量和

磷化工是基础化工的重要分支。磷化工上游为磷矿石,磷化工的中游为黄磷、湿法磷酸和湿法净化磷酸。在当前,行业安全一直沿用石油化工安全标准。行业本身可燃易爆特性与石油化工存在一定的差异性。瓮福集团作为国内磷化工技术最先进的磷化企业,在企业发展的近三十年间保持无重大安全事故发生。本项目依托先进的5G技术,结合企业本身的安全、环保、节能的绿色化工管理理念,形成了一套自线上到线下的人机安全管理体系,突破关键技术,实现行业绿色化、智能化发展,培育基地化发展模式,引领行业前行,实现我国磷化工行业由大到强的转变。以该项目为实验,探索5G在磷化工行业的应用场景,大幅提高劳动生产率,降低安全环保事故的发生。

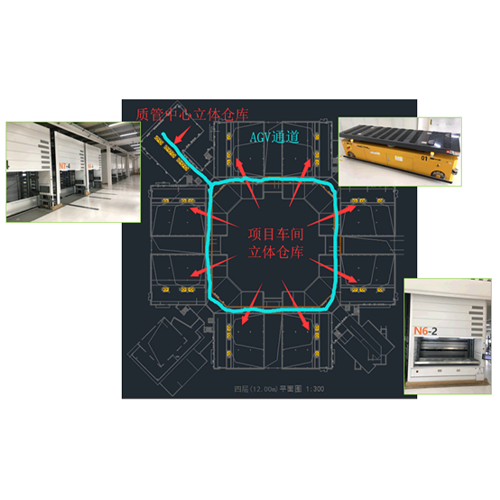

项目围绕五位一体建设,与MES、SRM、ERP等系统互联互通,实现多源数据的融合,为企业智能经营、智能生产、智能决策提供支撑服务。平台的使用不仅有效帮助管理者掌握企业的生产经营状况,还可以有效提高安全事件响应和处置能力,实现对安全生产的精准辅助管理。平台的模式化大数据分析、设备故障诊断、安全环保一体化和应急管理一体化,可有效提高企业对安全事件的响应和处置能力,最大程度减少安全事件发生概率,提升应急措施与资源的有效性与可用率。全面提升了企业的安全风险预警与管控能力,显著减少“违章指挥、违规作业、违反劳动纪律”三维现象,避免触发社会公共安全事件,可以提升工艺安全预判效率20%,减少违规行为15%,规范员工和承办商接受安全教育培训的途径,提升安全生产意识。从经济效益上,平台具有模式化大数据、设备故障诊断、无人AGV、仓储物流管理、人员定位、智能巡检、VR培训、应急演练等核心功能,能够满足企业在生产经营、人员精细管理、库存周转、资源利用等多方面的需要,给企业带来降本增效。其中,模式化大数据、设备故障诊断、仓储物流管理、无人AGV等提升了设备正常使用效率和库存周转率,有效的提高了生产设备的利用率,降低了产品成本,避免了非计划停机或库存不足带来的直接损失。人员定位、智能巡检、VR培训等提升了人员精细化管理水平,丰富了人员安全培训手段,同时减少企业人力成本的投入,帮助企业提质增效,提高跨部门协作能力。

商业模式

在互联网和全球疫情影响下,数字化转型和智能制造正成为新趋势,以数字化为核心,融合自动化、网络化、智能化等技术,向客户提供工业互联网管理系统、数字孪生等数字应用已成必然发展趋势。中国智能制造市场空间广阔,2020年全球智能制造市场规模年增长率11.9%,而同年中国智能制造市场规模年增速超过20%,大于全球智能制造市场整体增速。当前智能制造发展正处于数字化转型的重要阶段,从全生命周期数字化逐渐向信息物理系统转变,实现更多的智能工厂、智慧工厂。

本次项目使用了电信5G定制网、5G智能摄像头、人工智能技术、无人机自动控制平台、工业互联网平台等成熟的平台和技术,对磷化工厂区氢氟酸生产、存储、输送的高风险区域进行有效的监管,替代和减少人员出入这些区域的几率,在保证厂区生产安全的前提下提升了人员的工作效率,减少人员安全事故的发生,为企业的安全生产保驾护航。通过本次的试点经验可以复制推广到磷化工的相关企业,改善传统的安全监管方式和方法,产生以点带面的市场效应。通过5G基础网络搭建,结合工业互联网平台,对后续增加了很大的扩展空间,厂区的设备可以通过5G网关或者工业路由器完成设备上线,设备数据和参数不再是信息孤岛,当人工智能和大数据植入到终端设备上时,企业就可以实现真正的数字转型和智能化制造。

其他展品推荐

-

世界5G大会组委会-浙江横店东磁电池片工厂5G智慧工厂项目

-

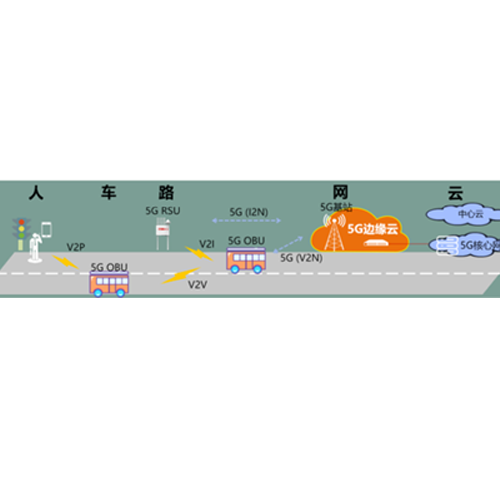

世界5G大会组委会-基于MEC的5G V2X车路协同先导应用

-

世界5G大会组委会-基于5G安全专网的新一代运载火箭总装测试 智能制造项目

-

世界5G大会组委会-天翼超高清5G+高清互动视频项目

-

世界5G大会组委会-5G赋能全栈全线自主可控智能仓储解决方案

-

世界5G大会组委会-基于5G+V2X的智慧路口城市级示范与应用

-

世界5G大会组委会-5G车路协同系统关键技术及产业应用

-

世界5G大会组委会-基于5G的AR远程运维服务平台

-

世界5G大会组委会-焦煤千业水泥5G绿色无人矿山

-

世界5G大会组委会-一种基于5G-MEC的VR虚拟现实超声教学创新应用

-

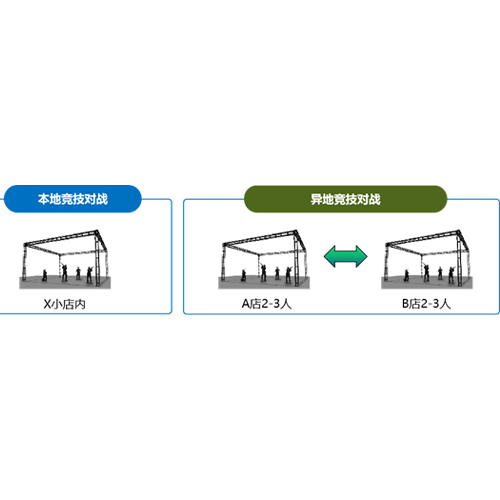

世界5G大会组委会-北京市当红齐天集团5G VR竞技项目

-

世界5G大会组委会-黑龙江省建龙阿城钢铁有限公司5G+工业互联网项目

-

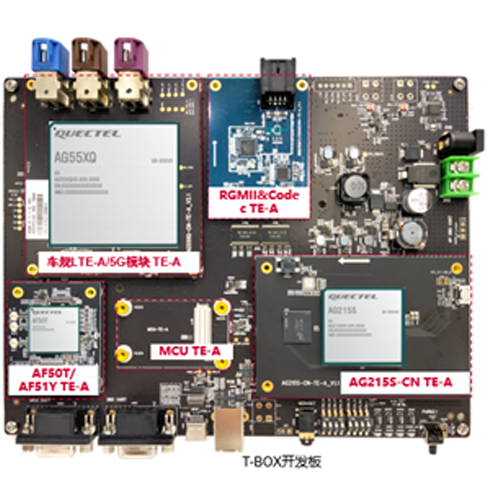

世界5G大会组委会-5G-TBOX在V2X车路协同创新技术中的应用研究

-

世界5G大会组委会-5G+MEC+V2X 车联网解决方案

-

世界5G大会组委会-基于【5G+V2X】的协同自动驾驶

-

世界5G大会组委会-黑河高寒无人驾驶5G专网及办公网采购项目

-

世界5G大会组委会-哈电集团5G实训基地项目

-

世界5G大会组委会-赋能双碳行动,加速产业转型 ——基于5G虚拟专网的能源大数据中心应用实践

-

世界5G大会组委会-江苏仅一联合智造5G智慧园区项目

-

5G“智慧云脑”助力散杂货港口数字化转型

-

世界5G大会组委会-基于5G的智慧公共出行及应急指挥调度服务

-

世界5G大会组委会-黑龙江省建龙阿城钢铁有限公司5G+工业互联网项目

-

龙煤鸡西矿业有限责任公司 5G 智慧矿山项目

-

黑龙江龙煤鸡西矿业有限责任公司东山煤矿 5G+智能矿山通信系统

-

世界5G大会组委会-中国一重智慧制造项目

-

基于5G的山河智能绿色智慧矿山调度运营平台

-

世界5G大会组委会-AI城市巡兵-基于5G+云网融合的城市公交感知系统

-

山东能源集团5G智慧矿山应用

-

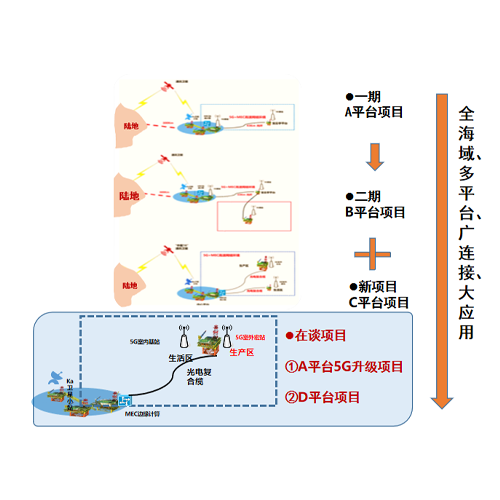

中海油东海钻井平台5G融合应用项目

-

5G助力天津港打造智慧、绿色的世界一流港口

-

世界5G大会组委会-国网山东电力5G智能电网规模化应用示范项目建设

-

基于5G和大数据技术的智慧社区云控管理平台

-

基于5G和北斗三代融合感知及通信应用

-

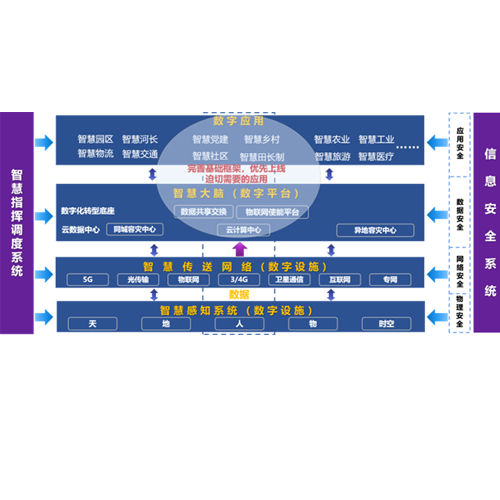

数字大庆:5G智慧城市

-

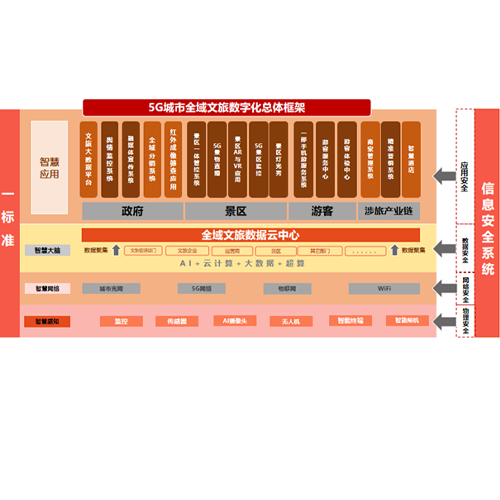

牡丹江5G+城市全域文旅数字化建设

-

数字宁安:数据要素驱动的5G数字化县

-

5G架构下超便携混合现实颅脑手术导航系统建设

-

基于5G+MEC+数字孪生的广东碧道智慧化管理项目

-

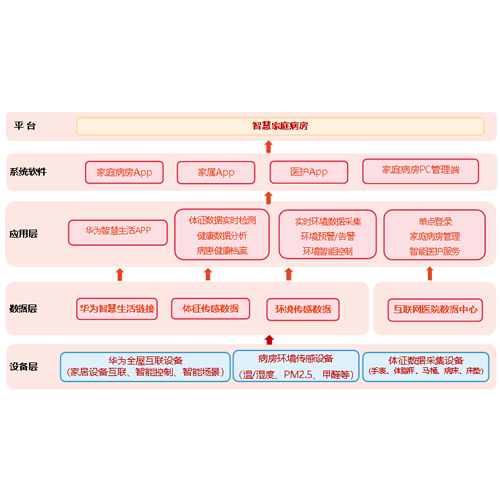

5G全连接智慧家庭病房

-

北京城市副中心5G远程医疗赋能通州“城市大脑”

-

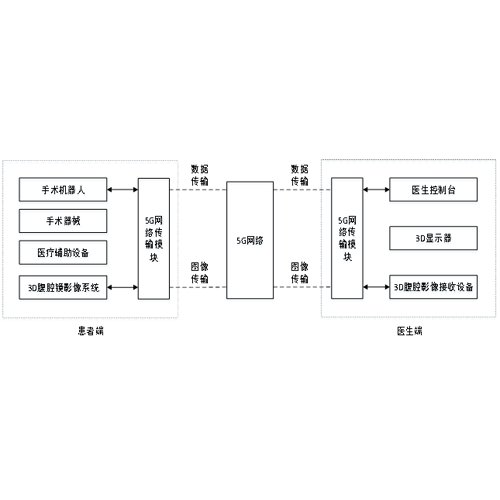

基于5G的远程手术机器人多点协同手术应用研究

-

黑龙江省医院5G远程会诊及手术远程指导项目

-

5G+智慧燃气数字赋能超大城市公共安全

-

大庆龙南医院5G+VR隔离探视项目

-

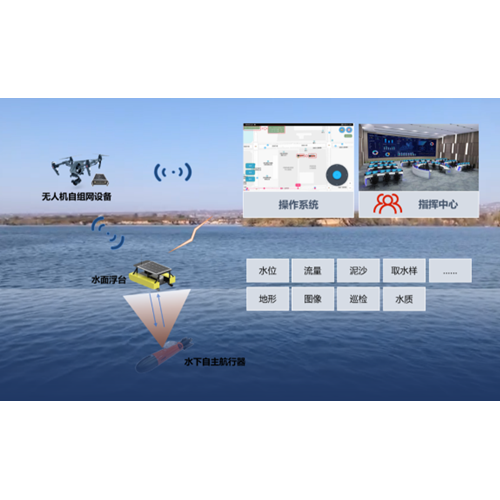

5G融合水下光通信及感知关键技术研究

-

健康龙江-5G数字智慧药房示范应用

-

健康龙江:5G智慧医疗

-

南昌急救中心5G+AR协同急救平台

-

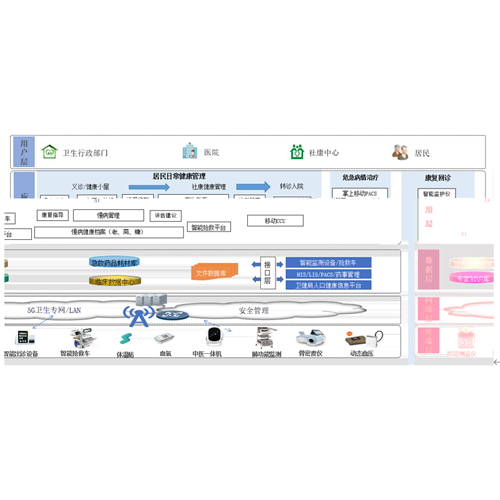

5G MEC+AI赋能福田全民健康典范城区

-

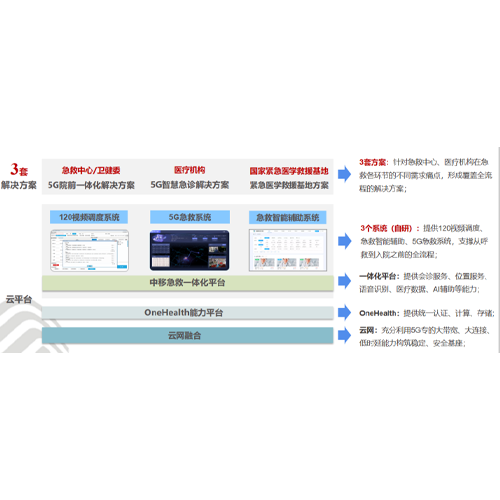

打造5G智慧应急救援体系,构建院前生命通道,助力医疗数智化转型升级

-

中国科大附一院5G+多融合远程诊断及会诊转诊平台